Modification des paramètres d'usinage et des outils en option

Bien que l'usinage est contrôlé avec dentalcnc, certains paramètres d'usinage sont importants pour le calcul des tâches. Par conséquent, vous les trouverez dans les paramètres du programme dentalcam.

Ils affectent la qualité et la vitesse d'usinage.

- Ouvrez la fenêtre des paramètres de l’application dentalcam en cliquant sur l’icône suivante dans la barre d’icônes principale :

- Ouvrez la vue des paramètres d’usinage en cliquant sur l’icône suivante dans la barre d’icônes des paramètres de l’application :

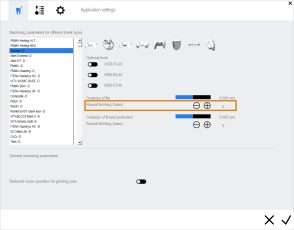

Paramètres généraux et spécifiques au type de pièces brutes

La vue des paramètres d'usinage comporte deux sections :

- Dans la partie supérieure de la vue des paramètres d'usinage, vous pouvez définir des paramètres spécifiques à chaque type de pièce brute.

- Dans la zone inférieure, vous pouvez définir des paramètres d'usinage généraux.

Modification des paramètres généraux d'usinage

Les paramètres d'usinage généraux s'appliquent à toutes les tâches.

-

Si vous voulez réduire le bruit d'usinage pendant les tâches de meulage, activez l'option Fonctionnement silencieux pour tâches de meulage.

Lorsqu'elle est activée, la vitesse d'avance ainsi que la distance de parcours d'outil sont réduites pour les tâches de meulage. Cela augmente le temps d'usinage.

Si votre machine ne peut pas meuler les objets, ce réglage n'a aucun effet.

- dentalcam prend en compte le nouveau réglage pour toutes les tâches futures calculées.

Modification des paramètres d'usinage pour les différents types de pièces brutes, et activation des outils en option

Certains paramètres d'usinage doivent être définis séparément pour chaque type de pièce brute. Notamment :

- Les outils optionnels pour l'usinage de haute qualité

- Les valeurs de surépaisseur des ajustements

- Les zones résiduelles des barres (lorsque les barres sont réduites)

- Vérification manuelle des cavités

Puisque ces paramètres sont importants pour le calcul de la tâche, vous devez les définir dans dentalcam (et non dans dentalcnc).

- Ouvrez la fenêtre des paramètres de l’application dentalcam en cliquant sur l’icône suivante dans la barre d’icônes principale :

- Ouvrez la vue des paramètres d’usinage en cliquant sur l’icône suivante dans la barre d’icônes des paramètres de l’application :

-

Dans la liste de sélection, sélectionnez le type de pièce brute pour lequel vous souhaitez définir les paramètres d'usinage.

Les types de pièces brutes disponibles dépendent de la machine actuellement sélectionnée et des types de pièces brutes activés dans les paramètres de l'application.

- Dans la barre d'icônes à droite de la liste de sélection, sélectionnez le groupe de paramètres d'usinage que vous souhaitez modifier.

- Paramètres généraux

- Surfaces occlusales

- Surfaces basales

- Cavités (en général)

- Cavités dans les inlays/onlays

- Cavités dans les facettes

- Perçages

- Accessoires

-

Les paramètres d'usinage pour la combinaison sélectionnée de groupe de paramètres et de type de pièce brute s'affichent dans la zone centrale de la fenêtre.

- Modifiez les paramètres selon les besoins. Vous trouverez une description des paramètres ci-dessous.

- Enregistrez vos modifications en sélectionnant l'icône suivante :

Les réglages pour les cavités sont divisés en réglages pour les cavités en inlay/onlay, les facettes et toutes les autres indications.

La barre d'icônes pour la sélection du groupe de paramètres d'usinage

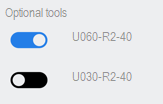

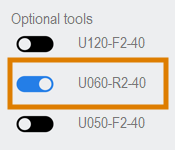

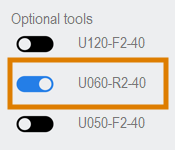

Outils en option

Dans cette zone, vous pouvez activer ou désactiver les outils pour les étapes de finition optionnelles. Ces étapes de finition supplémentaires peuvent améliorer considérablement la qualité de l'usinage, mais elles augmentent également le temps d'usinage. Les outils optionnels sont désignés avec leurs codes de correspondance.

| Icône |

Domaine d'application |

Code de correspondance | Fonction | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

Paramètres généraux |

|

|

||||||||||

|

|

Surfaces occlusales |

|

|

||||||||||

|

|

Surfaces basales |

x060-Rx-xx |

Pour travailler sur de petits détails dans les zones interdentaires des bridges |

||||||||||

|

|

Cavités |

x060-Rx-xx |

Pour travailler dans les zones étroites des cavités, ce qui peut arriver par exemple dans les couronnes antérieures |

||||||||||

|

|

Cavités des inlays/onlays |

x060-Rx-xx |

Pour travailler dans les zones étroites à l'intérieur des cavités des inlays/onlays |

||||||||||

|

|

Cavités des facettes |

x060-Rx-xx |

Pour travailler dans les zones étroites dans les cavités des facettes |

||||||||||

|

|

Perçages |

|

|||||||||||

|

|

Accessoires |

|

|||||||||||

|

|

Usinage des dents antérieures |

|

|||||||||||

Paramètres généraux

Certains types de pièces brutes peuvent être usinés en milieu humide ou à sec. Si vous utilisez une machine capable d'usiner en milieu humide et à sec, vous pouvez alterner le mode d'usinage pour ces types de pièces brutes comme suit :

- Sélectionnez le type de pièce brute dans la liste des types de pièces brutes dans la colonne de gauche.

- Ouvrez les paramètres généraux en sélectionnant l'icône suivante :

- L'une des icônes suivantes apparaît à côté de l'étiquette Usinage en milieu humide :

- Le type de pièce brute sera usiné en milieu humide :

- Le type de pièces brutes sera usiné à sec :

- Pour changer le mode d'usinage de toutes les tâches futures qui utiliseront ce type de pièce brute, sélectionnez l'icône.

- L'icône change de couleur et vous avez changé le mode de fonctionnement.

Si l'icône ne s'affiche pas, vous ne pouvez pas alterner le mode d'usinage pour le type de pièce brute ou la machine sélectionnés.

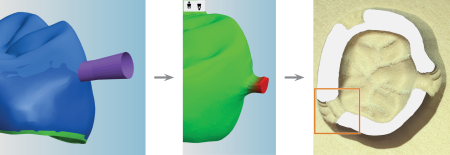

Les barres sont partiellement réduites de manière à séparer plus facilement les objets de la pièce brute par des points de rupture prédéterminés.

De plus, des barres partiellement réduites diminuent la nécessité d’effectuer des retouches manuelles.

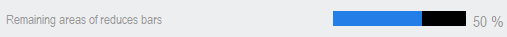

La barre de valeur Zone restante des barres réduites des paramètres d’usinage permet de définir la taille restante des barres partiellement réduites.

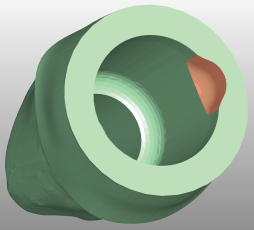

De gauche à droite : Une barre partiellement réduite dans la vue d’imbrication, dans l’affichage des matières résiduelles et sur l’objet usiné (marqué en orange)

Vous voulez en savoir plus sur les différents types de barres ? Types de barres

- Utilisez la barre de valeur Zone restante des barres réduites, pour indiquer la quantité de matériau qui restera après la réduction.

La barre de valeurs Zone restante des barres réduites

Exemple : Si vous sélectionnez 30 %, les barres seront réduites jusqu’à ce que leur taille soit égale à 30 % de leur taille d’origine.

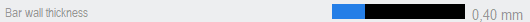

Avec ce paramètre, vous pouvez spécifier l'épaisseur en mm de la paroi de la barre pour les piliers préfabriqués.

- Utilisez la barre de valeur pour spécifier l'épaisseur de la paroi de la barre.

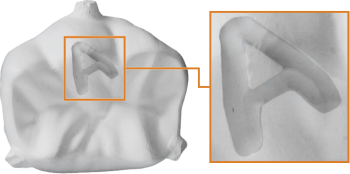

Dans la zone Étiquettes fraisées sur des objets, vous spécifiez les paramètres des étiquettes qui sont fraisées sur les objets.

- Vous pouvez ajouter des étiquettes aux objets pendant l'importation via l'option de calcul. Spécifiez les options de calcul.

- Vous pouvez modifier le texte de l'étiquette pendant l'imbrication.

- Avec la barre de valeur Taille de la police, spécifiez la hauteur des caractères en millimètres.

- Avec la barre de valeur Profondeur de fraisage, vous pouvez spécifier la hauteur ou la profondeur de l'étiquette :

- Les valeurs négatives définissent la profondeur des étiquettes. La machine fraise le texte dans la surface des objets (« étiquette en creux »).

- Les valeurs positives indiquent la hauteur des étiquettes : la machine fraise l'objet de manière à ce que l'étiquette repose sur la surface (« étiquette en relief »).

La profondeur de fraisage détermine le type de travail manuel que vous devez effectuer après l’usinage. Les étiquettes en creux doivent être remplies, les étiquettes en relief doivent être poncées.

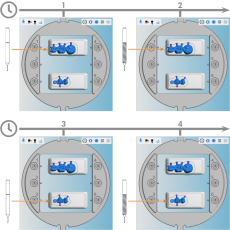

Une partie importante du calcul des tâches consiste à déterminer l'utilisation des outils pour les différentes étapes de l'usinage. Cette information détermine également quand les outils sont changés, c’est-à-dire : l’ordre d’utilisation de l’outil. Vous pouvez influencer cette ordre en sélectionnant l'une des entrées suivantes dans la liste déroulante Ordre d'utilisation des outils :

-

Usinage en parallèle La séquence d'utilisation des outils est déterminée en fonction des outils :

La machine cherche un outil et usine tous les objets de la pièce brute pour lesquels l'outil est nécessaire. Quand l'outil n'est plus nécessaire pour aucun objet, la machine saisit l'outil suivant. Ce processus est répété jusqu'à ce que tous les objets soient complètement usinés avec tous les outils nécessaires.

-

Usinage individuel La séquence d'utilisation des outils est déterminée en fonction des objets :

La machine traite chaque objet entièrement avec tous les outils nécessaires à l'objet avant de passer à l'objet suivant. Ce processus est répété jusqu'à ce que tous les objets soient complètement usinés (recommandé).

Si vous utilisez des barres réduites pour une tâche, notez qu'elles seront réduites après que tous les objets avec lesquels elles sont reliées ont été entièrement usinés.

- Si vous activez Usinage en parallèle, les barres ne pourront être réduites qu'à la fin de la tâche, car c'est à ce moment-là que tous les objets sont entièrement usinés.

- Si vous activez Usinage individuel, les barres seront réduites dès que les objets individuels seront entièrement usinés.

| Ordre d'utilisation des outils | Avantages | Inconvénients |

|---|---|---|

|

Usinage en parallèle |

Réduit légèrement le temps d'usinage puisque les outils ne doivent pas être changés moins fréquemment. |

Lorsqu’un outil se brise, il peut arriver que la machine continue à travailler avec l’outil brisé pendant une longue période. Les objets ne seront terminés qu'après l'utilisation du dernier outil. |

|

Usinage individuel |

Si un outil se casse, la machine s'en rendra compte lors du prochain changement d'outil. Les premiers objets seront achevés relativement rapidement. |

Temps d'usinage légèrement plus long puisque les outils seront changés plus fréquemment. |

- Spécifiez la séquence d'usinage des objets à l'intérieur d'une pièce brute en la sélectionnant dans la liste déroulante Séquence d'usinage.

-

DirectMill optimisé dentalcam détermine la meilleure séquence d'usinage avec DirectMill afin de s'assurer que vous pouvez commencer l'usinage immédiatement après le début du calcul.

Si vous voulez profiter de la fonction DirectMill et économiser le plus de temps possible, sélectionnez cette entrée.

- De gauche à droite La machine commence par l'objet le plus à gauche et termine par l'objet le plus à droite.

- Objet du plus petit au plus grand La machine commence avec le plus petit objet et termine avec le plus grand.

-

Selon la liste d'importation La machine usine les objets selon la liste d'importation, de haut en bas. La liste d'importation fait partie de la vue d'importation STL.

Cavités

Avec la barre de valeur Surépaisseur ajustement, vous pouvez spécifier le diamètre des ajustements en millimètres. Plus la valeur est basse, moins de matériau sera retiré et plus l'ajustement sera étroit. Plus la valeur est élevée, plus de matériau sera retiré et plus l'ajustement sera large.

La surépaisseur des ajustements doit souvent être adaptée au matériau, car chaque matériau réagit différemment aux forces physiques exercées par l'outil. Avec ce paramètre, vous élargissez ou rétrécissez les ajustements individuels pour vous assurer que leur usinage est optimal en fonction du matériau utilisé. L'ajustement de la surépaisseur des ajustements dans dentalcam signifie également que vous n'avez pas à le faire dans votre application CAO.

-

Pour régler la surépaisseur des ajustements des cavités, utilisez la barre de valeur Surépaisseur ajustement dans la section Cavités.

Pour certains objets, les cavités doivent être très précises. Par exemple, lors de la fabrication de couronnes télescopes, la couronne secondaire doit s'adapter parfaitement à la couronne primaire. Pour obtenir des résultats optimaux « hors machine » sans travail manuel supplémentaire, dentalcnc peut interrompre l'usinage pour que vous puissiez contrôler les cavités. S'ils ne sont pas assez précis, la machine peut les retravailler plusieurs fois par incrément de 2 micromètres jusqu'à ce que vous soyez satisfait du résultat.

Cette fonction exige que vous soyez présent pendant l'usinage et que vous utilisiez l'ordinateur FAO, car autrement l'usinage ne se poursuivra pas. C'est pourquoi nous vous recommandons d'activer cette fonction uniquement si vous fabriquez des objets avec des cavités nécessitant une très grande précision.

- Pour utiliser cette fonction, activez l'option Vérifiez manuellement les cavités pendant l'usinage pour le type de pièce brute souhaité.

Ce paramètre permet de déterminer combien de fois le processus de finition des cavités dans les couronnes secondaires sera répété pendant l'usinage. Un nombre plus élevé se traduit par une plus grande précision, mais aussi par un temps d'usinage plus long.

Perçages

Vous pouvez utiliser un outil désigné pour la finition des cavités dans les couronnes secondaires :

- M200-R4-32-C (utilisé avec les machines à 4 axes) ou

- M200-R4-35-C (utilisé avec les machines à 5 axes)

Les noms d'outils M200-R4-3x-C et M200-R4-3x désignent le même outil physique. Les deux versions existent pour que dentalcnc puisse différencier les usages.

L'utilisation d'un outil désigné pour cette étape d'usinage permet d'obtenir une meilleure durée de vie de l'outil et peut améliorer la qualité de la finition.

Vous pouvez activer les outils comme suit :

- Sélectionnez CoCr dans la liste des types de pièces brutes.

- Dans la barre d'icônes, sélectionnez l'icône pour les cavités.

- Activez l'option Utiliser un outil de finition spécial pour couronnes secondaires.

- Dans dentalcnc, ajoutez l'outil M200-R4-32-C ou M200-R4-35-C au magasin d'outils virtuel.

- Ajoutez l'outil physique à la position correspondante du magasin d'outils dans votre machine.

Avec la barre de valeur Surépaisseur ajustement, vous pouvez spécifier le diamètre des ajustements en millimètres. Plus la valeur est basse, moins de matériau sera retiré et plus l'ajustement sera étroit. Plus la valeur est élevée, plus de matériau sera retiré et plus l'ajustement sera large.

La surépaisseur des ajustements doit souvent être adaptée au matériau, car chaque matériau réagit différemment aux forces physiques exercées par l'outil. Avec ce paramètre, vous élargissez ou rétrécissez les ajustements individuels pour vous assurer que leur usinage est optimal en fonction du matériau utilisé. L'ajustement de la surépaisseur des ajustements dans dentalcam signifie également que vous n'avez pas à le faire dans votre application CAO.

-

Pour régler la surépaisseur des ajustements des perçages, utilisez la barre de valeur Surépaisseur ajustement dans la section Perçages.

Lors de la fabrication d'objets implantés tels que les piliers, le perçage dans lequel la broche en titane est insérée (la base) doit être usiné avec une grande précision pour un ajustement parfait. Pour ce faire, vous pouvez spécifier combien de fois le processus de finition de ces perçages sera répété pendant l'usinage. Un nombre plus élevé se traduit par une plus grande précision, mais aussi par un temps d'usinage plus long.

Avec la barre de valeurs Protection anti-rotation d'ajustement excessive, vous pouvez spécifier le diamètre en millimètres des protections contre la torsion des piliers. Plus la valeur est faible, moins il y aura de matière enlevée, et plus la protection contre la torsion sera fine. Plus la valeur est élevée, plus la quantité de matière enlevée sera importante et plus la protection contre les torsions sera large.

-

Activez l’outil x060-Rx-xx dans l’espace Outils en option. Le code exact de correspondance des outils dépend du matériau sélectionné dans la colonne de gauche.

Si vous n'activez pas cet outil, ce paramètre n'aura aucun effet.

Exemple : Outil en option x060-Rx-xx pour disques génériques en zircone (marqué en orange)

-

Pour régler la surépaisseur des ajustements de la protection contre la torsion, utilisez la barre de valeur Protection anti-rotation d'ajustement excessive dans la section Perçages.

Lors de la fabrication des piliers, la protection contre la torsion doit être usinée avec beaucoup de précision pour assurer un ajustement parfait. Pour cela, vous pouvez définir le nombre de fois que le processus de finition sera répété pendant l'usinage. Un nombre plus élevé se traduit par une plus grande précision, mais aussi par un temps d'usinage plus long.

-

Activez l’outil x060-Rx-xx dans l’espace Outils en option. Le code exact de correspondance des outils dépend du matériau sélectionné dans la colonne de gauche.

Si vous n'activez pas cet outil, ce paramètre n'aura aucun effet.

Exemple : Outil en option x060-Rx-xx pour disques génériques en zircone (marqué en orange)

-

Utilisez l'icône

pour augmenter le nombre de processus de finition ou l'icône

pour augmenter le nombre de processus de finition ou l'icône  pour en diminuer le nombre.

pour en diminuer le nombre.

Accessoires

Avec la barre de valeur Surdimensionnement des accessoires d'ajustement, vous pouvez spécifier le diamètre en millimètres des ajustements des accessoires. Plus la valeur est basse, moins de matériau sera retiré et plus l'ajustement sera étroit. Plus la valeur est élevée, plus de matériau sera retiré et plus l'ajustement sera large.

-

Pour régler la surépaisseur des ajustements des accessoires, utilisez la barre de valeur Surépaisseur ajustement dans la section Perçages.