Modifica dei parametri di lavorazione e utensili opzionali

Sebbene la lavorazione sia controllata con dentalcnc, esistono alcuni parametri di lavorazione importanti per il calcolo dei job. Questi ultimi sono pertanto disponibili nelle impostazioni del programma in dentalcam.

Influiscono sulla qualità e velocità della lavorazione.

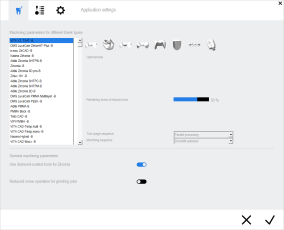

- Aprire la finestra delle impostazioni del programmadentalcam con la seguente icona nella barra delle icone principale:

- Aprire la visualizzazione dei parametri di modifica con la seguente icona nella barra degli strumenti delle impostazioni del programma:

Parametri generali e specifici del tipo di pezzo grezzo

La vista dei parametri di lavorazione è composta da 2 sezioni:

- Nella parte superiore della vista dei parametri di lavorazione è possibile impostare i parametri specifici per i singoli tipi di pezzo grezzo.

- Nella parte inferiore è possibile specificare i parametri di lavorazione generali.

Modifica dei parametri di lavorazione generali

I parametri di lavorazione generali si applicano a tutti i job.

-

Se si desidera ridurre il rumore di lavorazione durante i job di rettifica, attivare l’opzione Funzionamento silenzioso per job di rettifica.

Se attivata, riduce la velocità di avanzamento e la distanza del percorso utensile per i job di rettifica. La durata della lavorazione aumenta.

Se la macchina in uso non è in grado di eseguire rettifiche, questa impostazione non avrà alcun effetto.

- dentalcam tiene conto della nuova impostazione per tutti i job che verranno calcolati in futuro.

Modifica dei parametri di lavorazione per i singoli tipi di pezzo grezzo e attivazione degli utensili opzionali

Alcuni parametri di lavorazione devono essere specificati separatamente per ciascun tipo di pezzo grezzo. Questi ultimi includono:

- Utensili opzionali per lavorazioni di alta qualità

- Valori per il sovradimensionamento di accoppiamenti

- Aree residue delle barre (quando le barre vengono ridotte)

- Controllo manuale delle cavità

Dal momento che questi parametri sono importanti per il calcolo dei job, è necessario specificarli in dentalcam (non in dentalcnc).

- Aprire la finestra delle impostazioni del programmadentalcam con la seguente icona nella barra delle icone principale:

- Aprire la visualizzazione dei parametri di modifica con la seguente icona nella barra degli strumenti delle impostazioni del programma:

-

Dalla lista di selezione, selezionare il tipo di pezzo grezzo per il quale si desidera specificare i parametri di lavorazione.

I tipi di pezzo grezzo disponibili dipendono dalla macchina attualmente selezionata e dai tipi di pezzo grezzo attivati nelle impostazioni del programma.

- Dalla barra delle icone a destra dell’elenco di selezione, selezionare il gruppo di parametri di lavorazione che si desidera modificare.

- Parametri generali

- Superfici occlusali

- Superfici basali

- Cavità (generale)

- Cavità negli inlay / onlay

- Cavità nei veneer

- Perforazioni

- Annessi

-

I parametri di lavorazione della combinazione selezionata del gruppo di parametri e del tipo di pezzo grezzo vengono visualizzati nell’area centrale della finestra.

- Cambiare le impostazioni secondo le necessità. Di seguito è riportata una descrizione dei parametri.

- Salvare le modifiche selezionando la seguente icona:

Le impostazioni delle cavità sono suddivise in impostazioni per cavità in inlay/onlay, Veneer e tutte le altre indicazioni.

La barra delle icone per la selezione del gruppo parametri di lavorazione

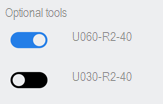

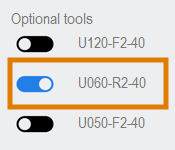

Utensili opzionali

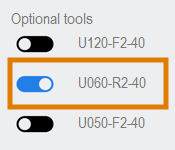

In quest’area è possibile attivare o disattivare gli utensili per i passaggi di finitura opzionali. Questi ulteriori passaggi di finitura possono aumentare significativamente la qualità della lavorazione, ma ne aumentano anche la durata. Gli utensili opzionali vengono designati con i relativi codici di corrispondenza .

| Icona |

Area di applicazione |

Codice di corrispondenza | Funzione | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

Parametri generali |

|

|

||||||||||

|

|

Superfici occlusali |

|

|

||||||||||

|

|

Superfici basali |

x060-Rx-xx |

Per la rifinitura di dettagli sottili nelle aree interdentali dei ponti |

||||||||||

|

|

Cavità |

x060-Rx-xx |

Per lavorare aree strette nelle cavità che, ad esempio, possono verificarsi nelle corone anteriori |

||||||||||

|

|

Cavità di inlay / onlay |

x060-Rx-xx |

Per lavorare aree strette all’interno delle cavità di inlay / onlay |

||||||||||

|

|

Cavità su veneer |

x060-Rx-xx |

Per lavorare aree strette all’interno delle cavità dei veneer |

||||||||||

|

|

Perforazioni |

|

|||||||||||

|

|

Annessi |

|

|||||||||||

|

|

Lavorazione dei denti anteriori |

|

|||||||||||

Parametri generali

Alcuni tipi di pezzi grezzi possono essere lavorati a umido o a secco. Se si utilizza una macchina in grado di lavorare a umido e a secco, per questi tipi di grezzo è possibile passare tra una modalità di lavorazione e l’altra come segue:

- Selezionare il tipo di pezzo grezzo dall’elenco nella colonna di sinistra.

- Aprire i parametri generali selezionando l’icona seguente:

- Accanto all’etichetta Lavorazione a umido viene visualizzata una delle seguenti icone:

- Il tipo di pezzo grezzo verrà lavorato a umido:

- Il tipo di pezzo grezzo verrà lavorato a secco:

- Per modificare la modalità di lavorazione per tutti i lavori futuri che utilizzano questo tipo di pezzo grezzo, selezionare l’icona.

- L’icona cambia colore e si è passati all’altra modalità operativa.

Se l’icona non viene visualizzata, non sarà possibile passare da una modalità di lavorazione all’altra per il tipo di pezzo grezzo o la macchina selezionati.

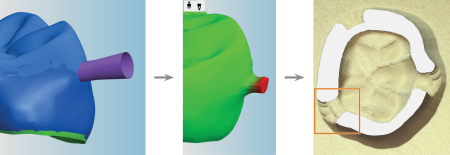

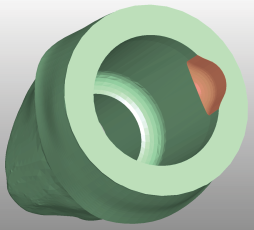

Le barre sono ridotte per facilitare il distacco degli oggetti dal pezzo grezzo attraverso i punti di rottura predeterminati.

Le barre parzialmente ridotte riducono anche le rilavorazioni manuali.

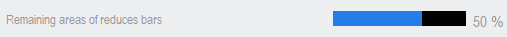

Utilizzare la barra dei valori Ridurre aree residue nei parametri di lavorazione per definire la dimensione residua delle barre parzialmente ridotte.

Da sinistra a destra: Una barra parzialmente ridotta nella vista Nesting, nella visualizzazione del materiale residuo e sull’oggetto lavorato (in arancione)

Servono altre informazioni sui diversi tipi di barre? Tipi di barre

- Usare la barra dei valori Ridurre aree residue per specificare quanto materiale rimarrà dopo la riduzione.

La barra dei valori Ridurre aree residue

Esempio: Se si seleziona 30%, le barre verranno ridotte fino a raggiungere il 30% del formato originale.

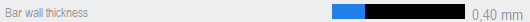

Con questa impostazione è possibile specificare quale sarà lo spessore in mm della parete delle barre per gli abutment prefabbricati.

- Usare la barra dei valori per specificare lo spessore della parete della barra.

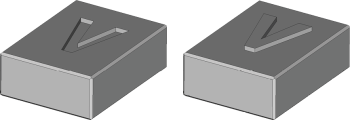

Nell'area Etichette fresate su oggetti si specificano le impostazioni per le etichette che vengono fresate sugli oggetti.

- È possibile aggiungere etichette agli oggetti durante l'importazione tramite l'opzione di calcolo. Specificare le opzioni di calcolo.

- È possibile modificare il testo dell'etichetta durante il nesting.

- Agendo sulla barra dei valori Dimensione del carattere, specificare l'altezza del carattere in millimetri.

- Agendo sulla barra dei valori Profondità di fresatura, specificare l'altezza o la profondità dell'etichetta:

- I valori negativi specificano la profondità delle etichette. La macchina fresa il testo nella superficie degli oggetti (“etichetta incassata”).

- I valori positivi indicano l' altezza delle etichette: La macchina fresa l’oggetto in modo che l’etichetta si appoggi in alto sulla superficie ("etichetta in rilievo").

La profondità di fresatura determina il tipo di oggetto manuale da eseguire dopo la lavorazione. Le etichette incassate devono essere riempite, le etichette in rilievo devono essere levigate.

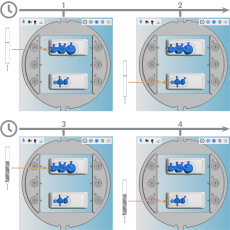

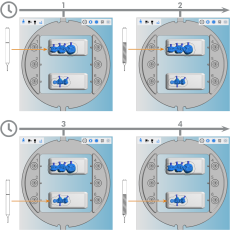

Una parte importante nel calcolo dei job consiste nel determinare l’utilizzo degli utensili per le singole fasi di lavorazione. Questa informazione determina anche quando cambiare gli utensili, ovvero la sequenza di utilizzo degli utensili. È possibile influenzare questa sequenza selezionando una delle seguenti voci dall’elenco a discesa Sequenza utilizzo utensile:

-

Lavorazione parallela La sequenza di utilizzo degli utensili viene determinata in base agli utensili:

La macchina recupera un utensile e lavora nel pezzo grezzo tutti gli oggetti che richiedono quell’utensile. Solo quando l’utensile non è più necessario per nessun oggetto, la macchina recupererà l’utensile successivo. Questo processo viene ripetuto fino a quando tutti gli oggetti saranno completamente lavorati con tutti gli utensili necessari.

-

Lavorazione singola La sequenza di utilizzo degli utensili viene determinata in base agli oggetti:

la macchina lavora completamente ciascun oggetto con tutti gli utensili ad esso necessari prima di passare all'oggetto successivo. Questo processo viene ripetuto fino a quando tutti gli oggetti saranno completamente lavorati (raccomandata).

Se si utilizzano barre ridotte in un job, tenere presente che verranno ridotte dopo che tutti gli oggetti con cui sono connesse saranno stati completamente lavorati.

- Se si attiva Lavorazione parallela, le barre possono essere ridotte solo alla fine del job, poiché quello è il momento in cui tutti gli oggetti sono completamente lavorati.

- Se si attiva Lavorazione singola, le barre verranno ridotte non appena i singoli oggetti saranno completamente lavorati.

| Sequenza utilizzo utensile | Vantaggi | Svantaggi |

|---|---|---|

|

Lavorazione parallela |

Riduce leggermente i tempi di lavorazione dal momento che gli utensili non devono essere cambiati così spesso |

Se un utensile si rompe, è possibile che la macchina continui a lavorare con l'utensile rotto per un lungo periodo di tempo. Gli oggetti non verranno completati fino a quando non sarà stato utilizzato l’ultimo utensile |

|

Lavorazione singola |

Se un utensile si rompe, la macchina riconoscerà il problema al successivo cambio di utensile. I primi oggetti verranno completati relativamente presto |

Tempo di lavorazione leggermente più lungo: gli utensili vengono cambiati più frequentemente |

- Specificare la sequenza di lavorazione degli oggetti all’interno di un pezzo grezzo selezionandola dall’elenco a discesa Sequenza di lavorazione.

-

DirectMill ottimizzato dentalcam determina l’ordine migliore per la lavorazione basata su DirectMill, per far sì che sia possibile avviare la lavorazione subito dopo l’avvio del calcolo.

Se si desidera trarre vantaggio dalla funzione DirectMill e risparmiare il maggior tempo possibile, selezionare questa voce.

- Da sinistra a destra La macchina inizia con l'oggetto più a sinistra e termina con l'oggetto più a destra.

- Da ogg. più piccolo a più grande La macchina inizia con l’oggetto più piccolo e termina con il più grande.

-

Secondo l’elenco La macchina lavora gli oggetti secondo l’elenco di importazione, partendo dall’alto. L’elenco di importazione fa parte della vista Importazione STL.

Cavità

Con la barra dei valori Sovradimensionamento accoppiamento è possibile specificare il diametro degli accoppiamenti in millimetri. Più basso è il valore, meno materiale viene rimosso e più stretto sarà l’accoppiamento. Più alto è il valore, più materiale viene rimosso e più ampio sarà l’accoppiamento.

Il sovradimensionamento degli accoppiamenti deve essere spesso adattato al materiale dal momento che i singoli materiali reagiscono in modo diverso alle forze fisiche esercitate dall’utensile. Con questo parametro si allargano o si restringono i singoli accoppiamenti per garantire che la loro lavorazione sia ottimale per il materiale utilizzato. Regolando il sovradimensionamento degli accoppiamenti in dentalcam non è necessario farlo nell’applicazione CAD.

-

Per regolare il sovradimensionamento degli accoppiamenti delle cavità, usare la barra dei valori Sovradimensionamento accoppiamento nella sezione Cavità.

Per alcuni oggetti le cavità devono essere molto precise. Ad esempio, quando si fabbricano corone telescopiche, la corona secondaria deve adattarsi perfettamente alla corona primaria. Per ottenere risultati ottimali “direttamente dalla macchina” senza ulteriore lavoro manuale, dentalcnc può interrompere la lavorazione per consentire il controllo delle cavità. Se non sono sufficientemente precise, la macchina può rielaborarle più volte a incrementi di 2 micrometri finché non si ottiene un risultato soddisfacente.

Questa funzione richiede la presenza durante la lavorazione e l’utilizzo del computer CAM; diversamente la lavorazione non potrà continuare. Pertanto si consiglia di attivare questa funzione solo se si fabbricano oggetti con cavità che richiedono una precisione straordinaria.

- Per utilizzare questa funzione, attivare l’opzione Controllare manualmente le cavità durante la lavorazione per il tipo di pezzo grezzo desiderato.

Con questa impostazione, è possibile specificare quante volte il processo di finitura delle cavità nelle corone secondarie verrà ripetuto durante la lavorazione. Un numero più alto si tradurrà in una maggiore precisione, ma anche in tempi di lavorazione più lunghi.

Perforazioni

È possibile utilizzare un apposito utensile per la finitura di cavità nelle corone secondarie:

- M200-R4-32-C (utilizzato con macchine a 4 assi) o

- M200-R4-35-C (utilizzato con macchine a 5 assi)

I nomi degli utensili M200-R4-3x-C e M200-R4-3x indicano lo stesso utensile fisico. Le 2 versioni esistono in modo tale che dentalcnc possa differenziarne l’impiego.

L’utilizzo di uno strumento apposito per questa fase di lavorazione consente di ottenere migliori valori di durata dell’utensile e può aumentare la qualità della finitura.

Per attivare gli utensili:

- Selezionare CoCr nell’elenco dei tipi di pezzo grezzo.

- Dalla barra delle icone, selezionare l’icona delle cavità.

- Attivare l’opzione Utilizzare utensile di finitura speciale per corone secondarie.

- In dentalcnc, aggiungere l’utensile M200-R4-32-C o M200-R4-35-C al magazzino utensili virtuale.

- Aggiungere l’utensile vero e proprio alla posizione corrispondente nel magazzino della macchina.

Con la barra dei valori Sovradimensionamento accoppiamento è possibile specificare il diametro degli accoppiamenti in millimetri. Più basso è il valore, meno materiale viene rimosso e più stretto sarà l’accoppiamento. Più alto è il valore, più materiale viene rimosso e più ampio sarà l’accoppiamento.

Il sovradimensionamento degli accoppiamenti deve essere spesso adattato al materiale dal momento che i singoli materiali reagiscono in modo diverso alle forze fisiche esercitate dall’utensile. Con questo parametro si allargano o si restringono i singoli accoppiamenti per garantire che la loro lavorazione sia ottimale per il materiale utilizzato. Regolando il sovradimensionamento degli accoppiamenti in dentalcam non è necessario farlo nell’applicazione CAD.

-

Per regolare il sovradimensionamento degli accoppiamenti delle perforazioni, usare la barra dei valori Sovradimensionamento accoppiamento nella sezione Perforazioni.

Quando si fabbricano oggetti su impianto, come gli abutment, la foratura in cui viene inserito il perno in titanio (la base) deve essere lavorata ad altissima precisione per una perfetta aderenza. Per ottenere questo risultato, è possibile specificare quante volte il processo di finitura di questi fori verrà ripetuto durante la lavorazione. Un numero più alto si tradurrà in una maggiore precisione, ma anche in tempi di lavorazione più lunghi.

Con la barra dei valori Eccesso di protezione antirotazione accoppiamento, è possibile specificare il diametro (in millimetri) delle protezioni antitorsione degli abutment. Più basso è il valore, meno materiale viene rimosso e più stretta sarà la protezione antitorsione. Più alto è il valore, più materiale viene rimosso e più larga sarà la protezione antitorsione.

-

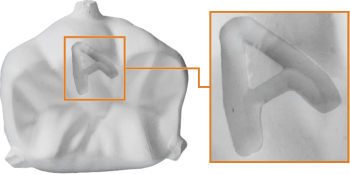

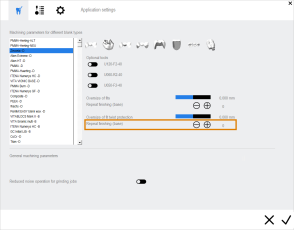

Attivare l’utensile x060-Rx-xx nella sezione Utensili opzionali. L'esatto codice di corrispondenza dell'utensile dipende dal materiale selezionato nella colonna di sinistra.

Se non si attiva questo utensile, questa impostazione non avrà alcun effetto.

Esempio: Utensile opzionale x060-Rx-xx per dischi in zirconio generici (contrassegnato in arancione)

-

Per regolare il sovradimensionamento degli accoppiamenti della protezione antitorsione, usare la barra dei valori Eccesso di protezione antirotazione accoppiamento nella sezione Perforazioni.

Quando si producono gli abutment, la protezione antitorsione deve essere lavorata con estrema precisione in modo che l’accoppiamento risulti perfetto. Per ottenere questo risultato, è possibile specificare quante volte il processo di finitura verrà ripetuto durante la lavorazione. Un numero più alto si tradurrà in una maggiore precisione, ma anche in tempi di lavorazione più lunghi.

-

Attivare l’utensile x060-Rx-xx nella sezione Utensili opzionali. L'esatto codice di corrispondenza dell'utensile dipende dal materiale selezionato nella colonna di sinistra.

Se non si attiva questo utensile, questa impostazione non avrà alcun effetto.

Esempio: Utensile opzionale x060-Rx-xx per dischi in zirconio generici (contrassegnato in arancione)

-

Utilizzare l’icona

per aumentare il numero di processi di finitura o l’icona

per aumentare il numero di processi di finitura o l’icona  per diminuirlo.

per diminuirlo.

Annessi

Con la barra dei valori Sovradimensionamento dei componenti accoppiamento è possibile specificare il diametro (in millimetri) degli accoppiamenti degli annessi. Più basso è il valore, meno materiale viene rimosso e più stretto sarà l’accoppiamento. Più alto è il valore, più materiale viene rimosso e più ampio sarà l’accoppiamento.

-

Per regolare il sovradimensionamento degli accoppiamenti degli annessi, usare la barra dei valori Sovradimensionamento accoppiamento nella sezione Perforazioni.