Editar los parámetros de mecanizado y herramientas opcionales

Si bien el mecanizado es controlado por dentalcnc, hay algunos parámetros de mecanizado que son importantes para el cálculo de tareas. Por este motivo, los encontrará en los ajustes de programa de dentalcam.

Afectan a la calidad y la velocidad del mecanizado.

- Abra la Ventana de ajustes de programa de dentalcam con el siguiente icono de la barra de iconos principal:

- Abra la Vista de parámetros de mecanizado con el siguiente icono de la barra de iconos de ajustes de programa:

Parámetros generales y específicos del tipo de pieza en bruto

La vista de parámetros de mecanizado consta de 2 secciones:

- En la parte superior de la vista de parámetros de mecanizado puede especificar parámetros específicos para los diferentes tipos de pieza en bruto.

- En la parte inferior puede especificar parámetros de mecanizado generales.

Editar los parámetros generales de mecanizado

Los parámetros generales de mecanizado son válidos para todas las tareas.

-

Si desea reducir el ruido de mecanizado durante las tareas de rectificado, active la opción Servicio silencioso para tareas de rectificado.

Una vez activada, esta reduce tanto el avance como la distancia entre sendas de la herramienta para las tareas de rectificado. Esto incrementa el tiempo de mecanizado.

Si su máquina no puede rectificar objetos, este ajuste no surte ningún efecto.

- dentalcam tiene en cuenta el nuevo ajuste para todas las futuras tareas calculadas.

Editar parámetros de mecanizado para diferentes tipos de pieza en bruto y activar las herramientas opcionales

Es necesario especificar algunos parámetros de mecanizado por separado para cada tipo de pieza en bruto. Esto incluye:

- Herramientas opcionales para un mecanizado de alta calidad

- Valores para la medida de ajuste

- Áreas residuales de conectores horizontales (cuando se reducen los conectores horizontales)

- Comprobación manual de cavidades

Dado que estos parámetros son importantes para el cálculo de tareas, debe especificarlos en dentalcam (no en dentalcnc).

- Abra la Ventana de ajustes de programa de dentalcam con el siguiente icono de la barra de iconos principal:

- Abra la Vista de parámetros de mecanizado con el siguiente icono de la barra de iconos de ajustes de programa:

-

En la lista de selección, seleccione el tipo de pieza en bruto para el cual desea especificar los parámetros de mecanizado.

Los tipos de pieza en bruto disponibles dependen de la máquina actualmente seleccionada y de los tipos de pieza en bruto activados en los ajustes de programa.

- En la barra de iconos a la derecha de la lista de selección, seleccione el grupo de parámetros de mecanizado que desee editar.

- Parámetros generales

- Superficies oclusales

- Superficies basales

- Cavidades (general)

- Cavidades en incrustaciones inlay/onlay

- Cavidades en carillas

- Taladros

- Atache

-

Los parámetros de mecanizado para la combinación seleccionada del grupo de parámetros y del tipo de pieza en bruto se muestra en el área central de la ventana.

- Cambie los ajustes según sea necesario. A continuación, encontrará una descripción de los parámetros.

- Guarde los cambios seleccionando el siguiente icono:

Los ajustes para las cavidades se dividen en ajustes para cavidades en incrustaciones inlay /onlay, carillas y todas las demás indicaciones.

La barra de iconos para seleccionar el grupo de parámetros de mecanizado

Herramientas opcionales

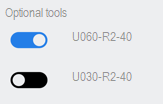

En esta área puede activar o desactivar herramientas para los pasos de acabado opcionales. Estos pasos de acabado adicionales pueden incrementar significativamente la calidad del mecanizado, pero también incrementan el tiempo de mecanizado. Las herramientas opcionales se designan mediante sus códigos de correspondencia.

| Icono |

Área de aplicación |

Código de correspondencia | Función | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

Parámetros generales |

|

|

||||||||||

|

|

Superficies oclusales |

|

|

||||||||||

|

|

Superficies basales |

x060-Rx-xx |

Para el acabado de detalles finos en zonas interdentales de puentes |

||||||||||

|

|

Cavidades |

x060-Rx-xx |

Para procesar áreas estrechas en cavidades que pueden surgir, p. ej., en coronas frontales |

||||||||||

|

|

Cavidades de incrustaciones inlay / incrustaciones onlay |

x060-Rx-xx |

Para procesar áreas estrechas en el interior de las cavidades de incrustaciones inlay / incrustaciones onlay |

||||||||||

|

|

Cavidades de carillas |

x060-Rx-xx |

Para procesar áreas estrechas en el interior de las cavidades de carillas |

||||||||||

|

|

Taladros |

|

|||||||||||

|

|

Atache |

|

|||||||||||

|

|

Mecanizado de dientes frontales |

|

|||||||||||

Parámetros generales

Algunos tipos de piezas en bruto se pueden mecanizar en húmedo o en seco. Su utiliza una máquina capaz mecanizar en húmedo y en seco, puede cambiar el modo de mecanizado de estos tipos de pieza en bruto de la siguiente manera:

- Seleccione el tipo de pieza en bruto en la lista de tipos de pieza en bruto de la columna izquierda.

- Seleccione el icono siguiente para abrir los parámetros generales:

- Junto a la etiqueta Mecanizado en húmedo aparece uno de los siguientes iconos:

- El tipo de pieza en bruto se mecanizará en húmedo:

- El tipo de pieza en bruto se mecanizará en seco:

- Para cambiar el modo de mecanizado de todas las tareas futuras que utilicen este tipo de pieza en bruto, seleccione el icono.

- El icono cambia de color al tiempo que cambia de modo operativo.

Si no aparece el icono, no podrá cambiar el modo de mecanizado del tipo de pieza en bruto o la máquina.

Los conectores horizontales se reducen parcialmente para facilitar la separación de los objetos de la pieza en bruto mediante puntos de rotura predeterminados.

Los conectores horizontales parcialmente reducidos también reducen el repaso manual.

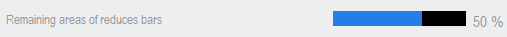

Mediante la barra de valores Reducir áreas resid. situada en los parámetros de mecanizado, podrá definir el tamaño restante de los conectores horizontales parcialmente reducidos.

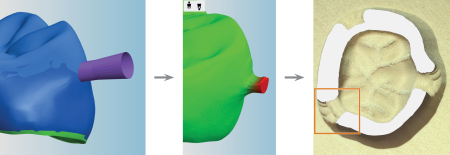

De izquierda a derecha: Conector horizontal parcialmente reducido en la vista de anidamiento, en la visualización del material residual y en el objeto mecanizado (marcado en naranja)

¿Desea saber más sobre los diferentes tipos de conectores horizontales? Tipos de conectores horizontales

- Utilice la barra de valores Reducir áreas resid. para especificar la cantidad de material que quedará después de la reducción.

Barra de valores Reducir áreas resid.

Ejemplo: Si selecciona un 30 %, los conectores horizontales se reducirán hasta que su tamaño sea un 30 % de su tamaño original.

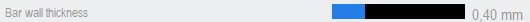

Con este ajuste, puede especificar el grosor en mm de la pared de conectores horizontales para los pilares prefabricados.

- Utilice la barra de valores para especificar el grosor de pared de conector horizontal.

En el área Etiquetas fresadas en los objetos, puede especificar ajustes para etiquetas que se fresan en objetos.

- Puede añadir etiquetas a los objetos durante la importación mediante la opción de cálculo. Especifique las opciones de cálculo.

- Puede editar el texto de la etiqueta durante el anidamiento.

- A través de la barra de valores Tamaño de fuente, especifique la altura de los caracteres en milímetros.

- A través de la barra de valores Profundidad de fresado, especifique la altura o la profundidad de la etiqueta:

- Los valores negativos especifican la profundidad de las etiquetas. La máquina fresa el texto en la superficie de los objetos («etiqueta rebajada»).

- Los valores positivos indican la altura de las etiquetas: la máquina fresa el objeto de modo que la etiqueta se asiente sobre la superficie («etiqueta en relieve»).

La profundidad de fresado determina el tipo de trabajo manual que debe realizar después del mecanizado. Las etiquetas rebajadas deben rellenarse, las etiquetas en relieve deben lijarse.

Una parte importante del cálculo de tareas consiste en determinar el uso de herramientas para los pasos individuales de mecanizado. Esta información también determina cuándo se cambian las herramientas, es decir, el orden de uso de las herramientas. Usted puede influir en este orden seleccionando una de las siguientes entradas en la lista desplegable Orden de uso de las herramientas:

-

Mecanizado paralelo El orden de uso de las herramientas se determina en función de las herramientas:

La máquina toma una herramienta y mecaniza todos los objetos en la pieza en bruto para los que se requiere la herramienta. Únicamente cuando la herramienta ya no se necesite para ningún objeto, la máquina tomará la siguiente herramienta. Este proceso se repite hasta que todos los objetos estén completamente mecanizados con todas las herramientas requeridas.

-

Mecanizado individual El orden de uso de las herramientas se determina en función de los objetos:

La máquina procesa cada objeto completamente con todas las herramientas requeridas para el objeto, antes de moverse hacia el siguiente objeto. Este proceso se repite hasta que todos los objetos estén completamente mecanizados (recomendado).

Si utiliza conectores horizontales reducidos en una tarea, tenga en cuenta que se reducirán después de que todos los objetos a los que están conectados estén completamente mecanizados.

- Si activa Mecanizado paralelo, los conectores horizontales solo podrán reducirse al final de la tarea porque solo entonces están completamente mecanizados todos los objetos.

- Si activa Mecanizado individual, los conectores horizontales se reducirán en cuanto los objetos individuales estén completamente mecanizados.

| Orden de uso de las herramientas | Ventajas | Desventajas |

|---|---|---|

|

Mecanizado paralelo |

Reduce ligeramente el tiempo de mecanizado dado que las herramientas no tienen que cambiarse con tanta frecuencia |

Si una herramienta se rompe, la máquina puede seguir trabajando con la herramienta rota durante un largo periodo de tiempo. Los objetos no se completarán hasta que se haya utilizado la última herramienta. |

|

Mecanizado individual |

Si se rompe una herramienta, la máquina lo reconocerá durante el siguiente cambio de herramienta. Los primeros objetos se completan relativamente pronto |

Tiempo de mecanizado ligeramente superior dado que las herramientas se cambiarán con mayor frecuencia |

- Especifique el orden de mecanizado de objetos dentro de una pieza en bruto, seleccionándolo en la lista desplegable Orden mecanizado.

-

DirectMill optimizado dentalcam determina el mejor orden para el mecanizado basado en DirectMill con el fin de garantizar que usted pueda iniciar el mecanizado inmediatamente después del inicio del cálculo.

Si desea beneficiarse de la función DirectMill y ahorrar el máximo tiempo posible, seleccione esta entrada.

- De izquierda a derecha La máquina comienza con el objeto situado más a la izquierda y termina con el objeto situado más a la derecha.

- De obj. peq. a grande La máquina comienza con el objeto más pequeño y termina con el objeto más grande.

-

Según la lista La máquina mecaniza objetos de arriba abajo de acuerdo con la lista de importación. La lista de importación forma parte de la vista de importación STL.

Cavidades

Con la barra de valores de Medida de ajuste, puede especificar la medida de ajuste en milímetros. Cuanto más bajo el valor, menos material se elimina y más estrecho será el ajuste. Cuanto más alto el valor, más material se elimina y más ancho será el ajuste.

La medida de ajuste a menudo tiene que ajustarse al material porque los materiales individuales reaccionan de forma diferente a las fuerzas físicas ejercidas por la herramienta. Con este parámetro usted ensancha o estrecha los ajustes individuales para garantizar que el mecanizado sea óptimo para el material utilizado. Ajustar la medida de ajuste en dentalcam también significa que no tiene que hacerlo en su programa CAD.

-

Para ajustar la medida de ajuste de las cavidades, utilice la barra de valores Medida de ajuste de la sección Cavidades.

Para algunos objetos, las cavidades deben ser muy precisas. Por ejemplo, cuando se fabrican coronas telescópicas, la corona secundaria debe ajustarse perfectamente a la corona primaria. Para unos resultados óptimos «directamente de la máquina» sin un trabajo manual adicional, dentalcnc puede interrumpir el mecanizado de modo que usted pueda comprobar las cavidades. Si no son lo suficientemente precisas, la máquina puede repasarlas varias veces en pasos de 2 micrómetros hasta que esté conforme con el resultado.

Esta función requiere que usted esté presente durante el mecanizado y utilice el ordenador CAM porque, en caso contrario, no continuará el mecanizado. Por este motivo recomendamos activar esta función únicamente si fabrica objetos con cavidades que requieren este grado de precisión muy elevado.

- Para utilizar esta función, active la opción Controlar las cavidades manualmente durante el mecanizado para el tipo de pieza en bruto deseado.

Con este ajuste, puede especificar cuántas veces se repetirá el proceso de acabado de cavidades en coronas secundarias durante el mecanizado. Un número elevado resultará en una mayor precisión, pero también en un tiempo de mecanizado superior.

Taladros

Puede utilizar una herramienta designada para el acabado de cavidades en coronas secundarias:

- M200-R4-32-C (se utiliza con máquinas de 4 ejes) o

- M200-R4-35-C (se utiliza con máquinas de 5 ejes)

Los nombres de herramientas M200-R4-3x-C y M200-R4-3x denotan la misma herramienta física. Las 2 versiones existen para que dentalcnc pueda diferenciar entre los usos.

El uso de una herramienta designada para este paso de mecanizado permite alcanzar unos mejores valores de duración de herramienta y puede incrementar la calidad de acabado.

Puede activar las herramientas de la siguiente manera:

- Seleccione CoCr en la lista de tipos de pieza en bruto.

- En la barra de iconos, seleccione el icono para cavidades.

- Active la opción Utilizar herramienta de acabado especial para coronas secundarias.

- En dentalcnc, añada la herramienta M200-R4-32-Co M200-R4-35-C al almacén de herramientas virtual.

- Añada la herramienta física a la correspondiente posición del almacén de herramientas en su máquina.

Con la barra de valores de Medida de ajuste, puede especificar la medida de ajuste en milímetros. Cuanto más bajo el valor, menos material se elimina y más estrecho será el ajuste. Cuanto más alto el valor, más material se elimina y más ancho será el ajuste.

La medida de ajuste a menudo tiene que ajustarse al material porque los materiales individuales reaccionan de forma diferente a las fuerzas físicas ejercidas por la herramienta. Con este parámetro usted ensancha o estrecha los ajustes individuales para garantizar que el mecanizado sea óptimo para el material utilizado. Ajustar la medida de ajuste en dentalcam también significa que no tiene que hacerlo en su programa CAD.

-

Para ajustar la medida de ajuste de los taladros, utilice la barra de valores Medida de ajuste de la sección Taladros.

Al fabricar objetos sobre implante, tales como pilares, el taladro en el que se inserta el clavo de titanio (la base) debe mecanizarse con una elevada precisión para un ajuste perfecto. Para alcanzar esto puede especificar cuántas veces se repetirá el proceso de acabado de estos taladros durante el mecanizado. Un número elevado resultará en una mayor precisión, pero también en un tiempo de mecanizado superior.

Con la barra de valores Exceso de protección de la torsión de ajuste, puede especificar el diámetro de las protecciones de giro de los pilares en milímetros. Cuanto más bajo sea el valor, menos material se elimina y más estrecha será la protección de giro. Cuanto más alto sea el valor, más material se elimina y más amplia será la protección de giro.

-

Active la herramienta x060-Rx-xx en la sección Herramientas opcionales. El código de correspondencia exacto de la herramienta depende del material que seleccionó en la columna de la izquierda.

Si no activa esta herramienta, este ajuste no tendrá ningún efecto.

Ejemplo: Herramienta x060-Rx-xx opcional para discos de zirconia genéricos (marcado en naranja)

-

Para ajustar la medida de ajuste de la protección de giro, utilice la barra de valores Exceso de protección de la torsión de ajuste de la sección Taladros.

Al fabricar pilares, la protección de giro se debe mecanizar con gran precisión para lograr un ajuste perfecto. Para ello, puede especificar cuántas veces se repetirá el proceso de acabado durante el mecanizado. Un número elevado resultará en una mayor precisión, pero también en un tiempo de mecanizado superior.

-

Active la herramienta x060-Rx-xx en la sección Herramientas opcionales. El código de correspondencia exacto de la herramienta depende del material que seleccionó en la columna de la izquierda.

Si no activa esta herramienta, este ajuste no tendrá ningún efecto.

Ejemplo: Herramienta x060-Rx-xx opcional para discos de zirconia genéricos (marcado en naranja)

-

Utilice el icono

para incrementar el número de procesos de acabado o el icono

para incrementar el número de procesos de acabado o el icono  para reducir el número.

para reducir el número.

Atache

Con la barra de valores Tamaño excesivo de los componentes de ajuste, puede especificar el diámetro de ajustes de los ataches en milímetros. Cuanto más bajo el valor, menos material se elimina y más estrecho será el ajuste. Cuanto más alto el valor, más material se elimina y más ancho será el ajuste.

-

Para ajustar la medida de ajuste de los ataches, utilice la barra de valores Medida de ajuste de la sección Taladros.